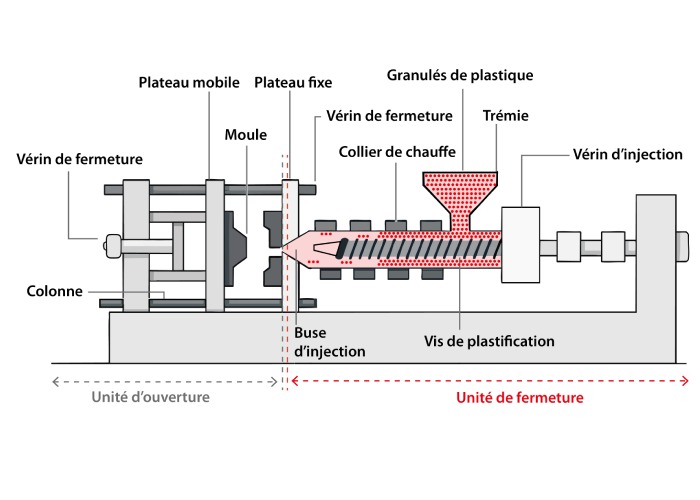

FONCTIONNEMENT D’UNE PRESSE À INJECTER

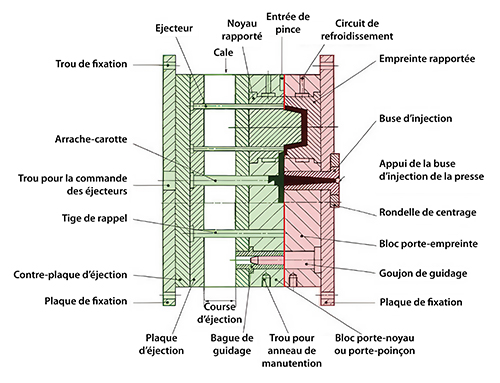

MOULE D’INJECTION

LA CONCEPTION D’UNE PIÈCE INJECTÉE

L’analyse de ces plans nous permettra d’apporter les éventuelles préconisations :

- Respect des épaisseurs et optimisation des zones afin de favoriser l’éco-conception de la pièce (réduction de la quantité de matière dans le respect des résistances mécaniques attendues).

- Ajout des « dépouilles » (angles de démoulage) afin d’optimiser les paramètres d’injection.

- Détermination des modes d’injection et conseils sur le positionnement des points d’injection afin d’optimiser le remplissage et garantir la bonne conformité de la pièce.

- Limiter les retassures (défauts de régularité).

- Anticipation des défauts de remplissage des empreintes : phénomène de jets libres (défaut de différentiel de pression à l’injection), de recollement de matière, de gauchissement ou de brûlure par exemple.

- Conception mécanique de la pièce afin d’anticiper les contraintes de résistance à l’utilisation.

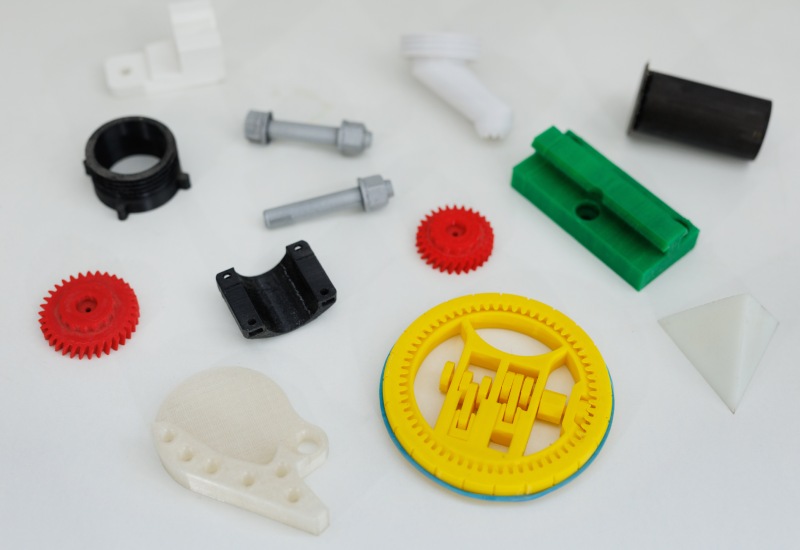

LES AVANTAGES DE L’INJECTION PLASTIQUE

- Réalisation en série de pièces techniques et d’aspect avec des formes complexes.

- Des pièces résistantes avec la bonne conception et un choix de matière adapté.

- Un coût de réalisation faible, dégressif en fonction de la série à produire.

Si le nombre de pièces à produire est trop faible, nous pouvons vous orienter vers une solution de prototypage ou de fabrication additives (Impression 3D, frittage de poudres, coulée sous vide, stéréolithographie…) ou usinage.

LE CHOIX D’UN MOULE

La conception d’un moule d’injection est un élément fondamental pour la viabilité économique d’une pièce injectée.

Un moule doit être adapté au volume de pièces à injecter pendant la durée de vie du projet :

- Déterminer le nombre d’empreintes afin de réduire le coût de production ou d’utiliser une même carcasse pour réaliser plusieurs pièces différentes.

- Optimiser la capacité du moule et sa bonne adéquation avec le tonnage de presse nécessaire.

- Choisir le mode d’injection : directe avec carotte ou injection à bloc chaud, permettant de réaliser des pièces d’aspect tout en optimisant le temps du cycle d’injection.

- Choisir une injection mono ou bi-matière, avec ou sans surmoulage, ou avec reprise de pièce pour l’ajout d’un composant, par exemple.

- Déterminer la qualité des aciers afin d’évaluer la durée de vie théorique du moule.

- Déterminer la finition des empreintes afin de respecter l’aspect de la pièce (poli démoulage, poli glace ou grain Charmille).

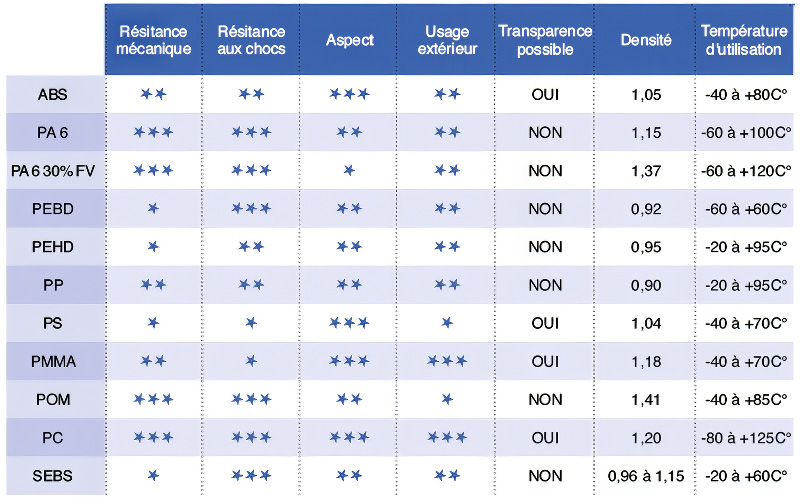

LES MATIÈRES PLASTIQUES À INJECTER

Les polyoléfines sont regroupées en deux grandes catégories :

-

Les thermoplastiques semi-cristallins :

Les PP (polypropylènes) et PE (polyéthylènes haute ou basse densité) sont couramment utilisés en injection. Ils offrent de bonnes propriétés mécaniques : résistance aux agents chimiques, écarts de température, bonne tenue mécanique (flexion, élongation). Coût faible et possibilité de pièces d’aspect. -

Les élastomères :

EPR ou EPDM : utilisés pour les pièces souples (joints, charnières).-

Les styréniques :

– PS (Polystyrène Choc) : très bonne résistance aux chocs et grande rigidité.

– ABS / ABS-PC : rigide, résistant aux chocs et rayures. Idéal pour les capots de protection.

– ASA : version UV-résistante de l’ABS.

– SAN : copolymère transparent, bonne résistance chimique et aux rayures. -

Les polyamides :

– Homopolymères : PA 6, PA 11, PA 12 — excellentes résistances mécaniques, thermiques et à l’usure.

– Copolymères : PA 6-6 — meilleure stabilité thermique. -

Les polycarbonates :

– Matières transparentes, très résistantes aux chocs, faible reprise d’humidité.

– Utilisés pour boîtiers de protection ou pièces rétroéclairées. -

Le POM (Polyoxyméthylène) :

– Excellente résistance au frottement.

– Utilisé pour engrenages. -

Le PMMA (Plexiglas) :

– Matériau très transparent.

– Utilisé pour pièces optiques.

-

Les styréniques :

Chacune de ces matières peut être proposée en version "compoundée", avec ajout de renforts ou d’agents spécifiques :

- Fibre de verre (courte ou longue)

- Talc (charge minérale)

- Agents antistatiques, ignifugeants ou anti-UV

LARGE GAMME DE MATIÈRES PLASTIQUES RECYCLÉES

De matières recyclées, soit issues de la régénération de nos propres rebuts préalablement broyés, ou d’un panel de fournisseurs locaux afin de réduire l’empreinte carbone liée aux transports.

De bioplastiques réalisés à base d’amidon végétal (PLA, PA 11).